セラミックラグコンベアプーリーは、超硬いセラミックディスクが埋め込まれた金属ローラーの表面に特別なゴム製コーティングを備えたドライブまたはリダイレクトプーリーです。セラミックローラーは、耐摩耗性...

ベルトコンベアの石炭流量のインテリジェント制御システムに関する研究

2025.07.08

2025.07.08

業界ニュース

業界ニュース

私の国でのスマートマイン建設の継続的な進歩により、鉱業は機械化と自動化からインテリジェンスにアップグレードされました。この背景では、このプロジェクトの石炭鉱山のエンジニアリングプロジェクトのほぼ80%がインテリジェントなアップグレードと変革を完了しました。変換の過程で、インテリジェントな監視および監視システム、透明な地質サポートシステム、鉱山圧力監視システムに加えて、電気機械輸送システムも重要な変換オブジェクトです。電気機械輸送システム、長いベルトコンベア輸送ルート、ビデオ監視の大きな需要、コンベア、石炭フィーダー、石炭給施設の底部にある石炭バンカーの散在したレイアウト、鉱業エリアの石炭バンカー、石炭帯域の散在するレイアウトが多いため、起動操作には、協調が必要です。従来の分散管理方法は、非常に集中的で自動化されたスケジューリングを実現することが困難であり、その結果、機器のスタートアップ接続が不十分で不明確な職務部門が生じます。機器の故障のリスクが高いことや、隠れた危険調査の効率が低いなどの問題もあります。ベルトコンベヤーが事前に設定された固有の速度で実行されると、実際のノーロードまたはフルロード状態に応じて周波数変換速度調整を実行できません。これにより、動作効率が低下し、消費電力が増加します。また、コンベアベルト、ローラー、ドラムなどの補助施設の目に見えない消費を引き起こし、メンテナンスコストを増加させます。新技術の革新と適用により、多くの鉱山はAIインテリジェント認識技術を主要な石炭流輸送システムに導入しています。 AIインテリジェントビデオ機器と認識技術を組み合わせたマシンビジョン取得テクノロジーは、主要な石炭フローシステムのリモートモニタリングを実現し、コンベアの石炭節の運搬能力を迅速に識別し、機器の輸送効率を改善し、スタッフを削減し、効率と無人のインテリジェントな管理を改善するという目標を達成することができます。

1メイン石炭流システムの現在の動作ステータス

石炭鉱山の主要な石炭流システムには、11の鉱山エリアにある5つの輸送ライン、ジョイントレーンの1つの輸送ライン、12の鉱山エリアの1つの輸送ライン、14の鉱山エリアの2つの輸送ラインなど、合計9つの採掘面積輸送ラインがあります。主要な石炭流システムのコンベアには、マイニングエリア11、12、14、および各作業面のマイニングポイントのトランスファーマシンと石炭バンカー転送コンベアが含まれるため、多くの機器レイアウトと長い輸送ルートがあります。機器が手動で制御され、特別な人員が検査とメンテナンスのために配置されている場合、大量の人材が必要であり、メンテナンス効率は低いです。個々の場所のストレージは、単一ポスト操作モードを採用しています。バンカーの崩壊事故が発生すると、初めて発見することは困難であり、潜在的なリスクをもたらします。したがって、主要な石炭流輸送スケジューリングシステムを最適化し、メンテナンス効率を改善し、手動操作の安全性を減らす必要があります。

2主要な石炭流輸送用のインテリジェント制御システム

2.1集中制御システムのスケジューリング

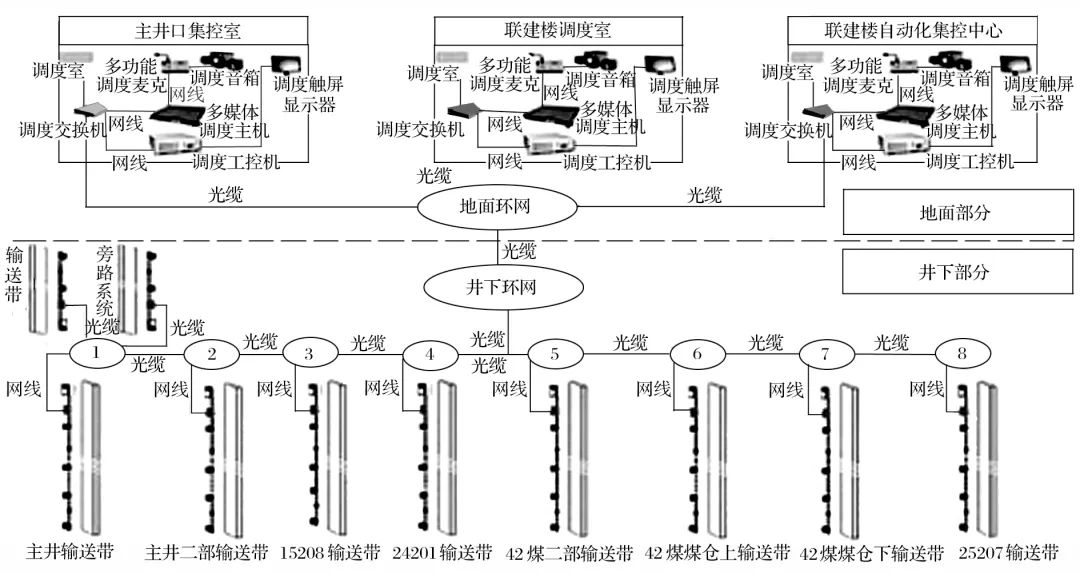

スケジューリング集中制御システムは、PLCシステムをコントロールコアとして使用し、光ファイバーを使用して鉱山自動化制御プラットフォームを接続し、イーサネットを介したデータの伝送と共有を実現し、上部コンピューターをヒューマンコンピューターの相互作用のインターフェイスとして使用し、メインコントロールシステムとデータを接続するためのプラットフォームを構築し、他のセンサーと送信機器を使用して、ターミナル装備をコントロールしました。グラウンドコントロールセンターには、リアルタイムのデータ収集、送信、コマンドフィードバック、障害警告、データストレージ、オーディオグラフィックディスプレイの機能があり、さまざまな形式の通信プロトコルインターフェイスをサポートしています。イーサネットの調整された通信の下で、派遣および集中制御システムの完全な動作の後、PLC集中制御システムは、9つの主要な石炭流輸送ラインに沿ってコンベアに指示を送信します。このシステムは、各転送ポイントにインストールされた監視ビデオを組み合わせて、いつでもコンベアベルトの操作ステータスと負荷条件をキャプチャします。トランスファーフローと動作速度に応じて、コンベアベルトの各接続コンベアベルトの開始時間と停止時間を自動的にスケジュールして、コンベアベルトの長期の無負荷動作によって引き起こされる機器の摩耗と消費電力を削減し、機器の動作コストを効果的に削減します。

2.2インテリジェント変数周波数速度レギュレーションシステム

インテリジェント変数周波数速度レギュレーションシステムは、主に鉱山の爆発的なビデオ監視、PLC制御ボックス、インテリジェントスタートおよび停止コントロールソフトウェア、およびデータセンサーで構成されています。インテリジェントな認識とアルゴリズムの検出のためにカメラがキャプチャした監視画面を使用し、分析のために収集されたビデオと画像を収集したデータとして地上コントロールセンターに送り返し、ベルトコンベアの石炭荷重を推定します。コンベアベルトの負荷のプリセットインジケーターによると、ノーロードとフルロードの状態が設定され、速度が調整されます。実際の輸送状況によれば、速度範囲は高速、中速、低速、アイドル速度に調整できます。ノーロード状態では、コンベアベルトの表面の摩耗と消費電力を減らすために、コンベアベルトを停止またはアイドル速度などに設定できます。この省エネモードは、大きな角度の傾斜レーンと長距離コンベヤーに適しています。センサーは石炭バンカーに設置され、バンカーの石炭の量をリアルタイムで監視します。バンカー口で放出される石炭の量と組み合わせることで、コンベアベルトの石炭の量を事前に決定できます。これに基づいて、ベルトコンベヤーの走行速度が自動的に調整され、セルフチェック関数が使用され、ランニングステータスにいつでもフィードバックして、コンベアの安全な動作を確保します。 PLC集中制御システムがセンサーからの異常な障害フィードバックを検出すると、特定の障害タイプをコントロールセンターに自動的に送信し、安全プロンプトのためにコンベアベルトの動作範囲内のパトロール労働者と近くのトランスファーポイントのワーカーにアラーム信号を送信できます。システムのセルフチェックリセットを実行できない場合、メンテナンス担当者は手動でチェックしてリセットして、安全性の危険を完全に排除できます。

2.3インテリジェントなプラットフォーム構造

集中制御システムソフトウェアは、C/Sアーキテクチャのサーバーとオペレーターステーションを備えたSiemens WinCCシステムを採用しています。このアーキテクチャの下で、サーバーは動作環境を提供します。オペレーターステーションは、インターフェイス画像を表示および処理でき、障害が発生したときに迅速に排除および復元できます。鉱山のさまざまなセンサーとビデオ監視によって収集されたデータは、データとグラフィックスの形式で地上制御センターの投影スクリーンに表示され、鉱山の生産状況と主要な石炭流システムの輸送状況は、さまざまな方法と形式に直感的に反映されています。派遣マネージャーと鉱山義務のリーダーは、自由にレビューして再生することができ、コンベア操作ステータス、石炭の流れ、電子スケールデータ、生産分析などの情報を表示できます。集中型コントロールセンタープラットフォームには、監視システムリングネットワーク、監視ディスプレイ画面、コンピューター処理センターなどが含まれ、複数のLEDディスプレイ画面のセットを使用して、複数のシーンの監視と切り替えに便利な各デバイスの動作ステータスを表示します。

3シナリオアプリケーション

3.1インテリジェントな差別と識別機能

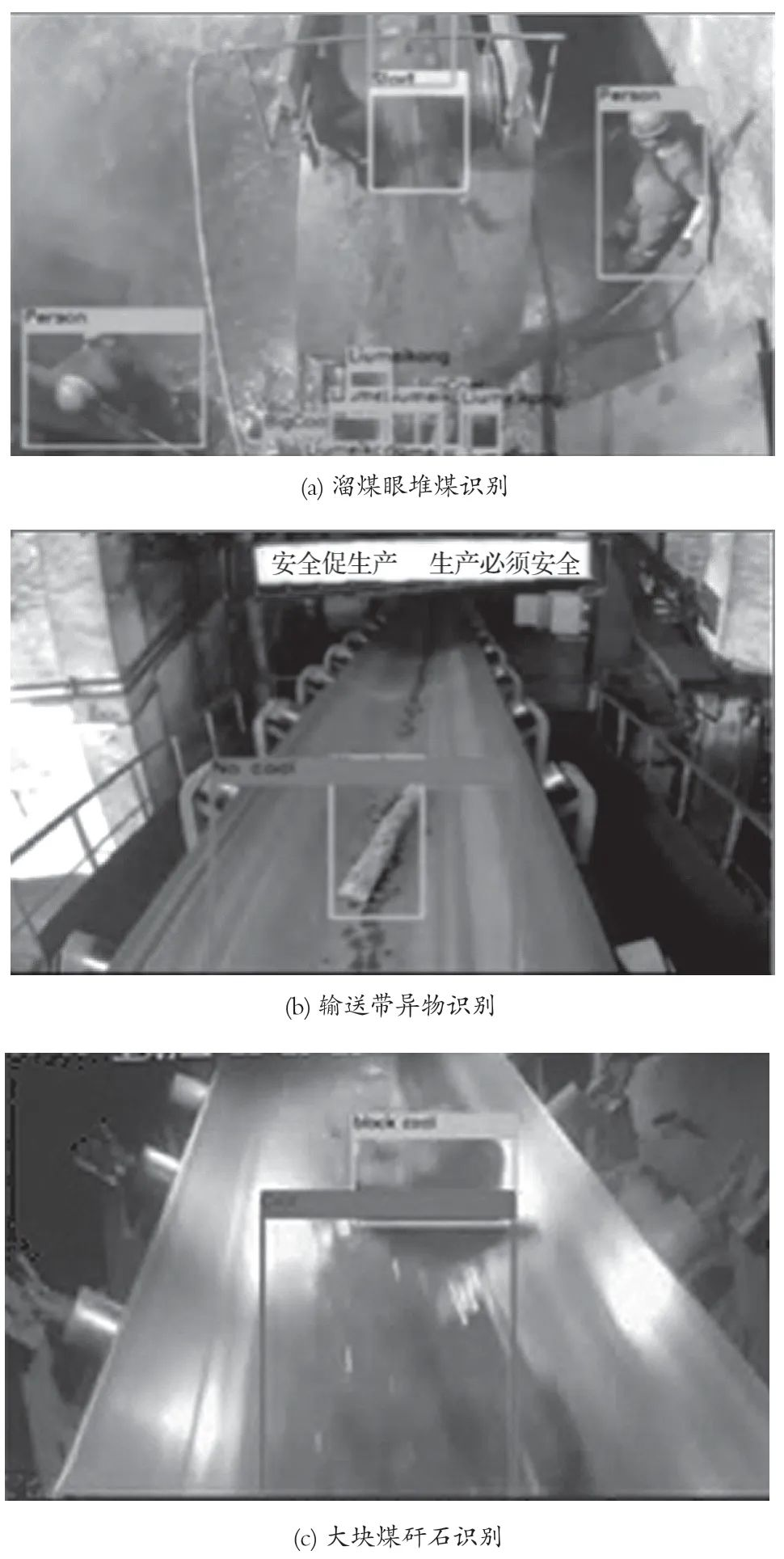

ビデオ監視デバイスは、画像キャプチャとデータ処理を実現するために、メインの石炭流輸送システムの主要な輸送ルートと転送ポイントに設置されています。異常な操作が見つかると、ベルトコンベヤーをリモートで停止し、石炭バンカーをブロックし、迅速な障害処理を確保するために、異常な情報を時間内に処理できます。監視ビデオ画像の取得と認識技術は、AIアルゴリズムと組み合わされています。取得した画像は、コンピューターシステムによってデジタル処理された後、データモデルの形でより直感的に提示できます。センサーのアップロードデータとAIアルゴリズムを組み合わせて、より正確な障害値を取得することができ、それによりベルトコンベアの正確な調整を実現できます。実際の監視撮影画面を図1に示します。

図1ビデオ獲得の異常な情報の表示

図1では、石炭シュートに積み込まれた石炭、コンベアベルトの丸太、大きな石炭節、コンベア偏差などの異物など、インテリジェント監視カメラによってキャプチャされたベルトコンベアの操作ステータススクリーンが表示されます。上記の現象が発生すると、石炭杭保護装置が早期の警告を発行し、信号が供給された後、ベルトコンベヤーが自動的に倉庫を放出し、石炭シュートビンの石炭の量を減らします。異物と大きな輪郭の断片が識別されると、ベルトコンベヤーは時間内に停止し、派遣室は地下通信システムを使用して最寄りのオペレーターを呼び出して異物を清掃し、機械を再開します。コンベアベルトが逸脱すると、移動点の石炭の量と石炭ドロップポイントの位置は、自動周波数変換速度調節によって調整され、補助抗除化ローラーによる修正後、再操作され、リセットされます。

3.2インテリジェントな周波数変換速度調節関数

インテリジェント周波数変換速度レギュレーションシステムは、主にインテリジェントカメラ、ビデオサーバー、リモートコントロール端子機器のAI認識で構成されています。これは、全天候型の連続的で長期的な監視システムです。ファジー数学理論の非線形最適化速度レギュレーションモデルによれば、異常なコンベアベルト障害の早期警告指標とステータス特性が設定されています。ベルトコンベヤーの石炭の流れまたは過負荷が過度にある場合、コンベアランニングルートに設置されたレーザートランスミッターは、レーザーレンジのフィードバックを使用し、包括的な分析のためにアンチ偏差センサーによって収集されたデータと組み合わせて、2つの隣接コンベアの相対的な駆動速度を調整し、炭化点を調整し、走行止めの距離を削減します。コンベアのコンベアの対照効果を達成するためのコンベアの。石炭の流れ検出制御を図2に示します。

図2石炭流量検出制御

3.3音声制御と通信機能

鉱山の主要なコンベヤーは、KTC101によって中央制御されています。コンベアベルトのHフレームの下にラインに沿ってラインが特別に掛けられており、それぞれ150 mの音声制御された緊急停止装置のグループが接続されており、手動の緊急停止も支援できます。このデバイスは、過度のコンベヤーベルトまたは郵便局の不足により、ラインに沿ったローカル検査の盲点の管理エラーによって引き起こされる事故を効果的に回避します。ビデオ監視では、特定のデバイスに障害があり、手動扱いが必要であることがわかった場合、最寄りの担当者を音声ブロードキャストで呼び出して処理でき、音声コントロールボックスを使用して一般的な発送室に情報を迅速にフィードバックできます。障害が排除されたことを確認した後、機器を復元して再操作することができます。これにより、メンテナンス担当者が情報フィードバックと機器を再起動するための固定電話を見つける時間が短くなり、異常な情報処理フィードバックの効率が向上します。音声制御通信システムの構造を図3に示します。

図3音声制御通信システムの構造の概略図

4アプリケーション効果

4.1安全効果

リモートコントロールシステムの適用により、複数の転送ポイントの固定位置がなくなり、機器の故障による人身傷害の減少、人的要因の安全性の低下、および機器操作の全体的な接続効率が改善されました。監視システムとセンサーのフィードバックの共同作用の下で、異常なベルトコンベヤーまたはフィーダースイッチによって引き起こされる事故は効果的に排除され、動作の安全性が改善されます。

4.2経済的影響

鉱山の主要な石炭流輸送システムのインテリジェントな変換の後、9つの主要なコンベヤーラインの毎月の電力節約率は13.7%近く増加しました。コンベアベルトの微分周波数変換制御により、電気料金は約481,000元/月に節約されました。コンベアベルトの動作は十分に維持されており、摩耗や裂け目が減少し、ベルトコンベヤーなどの機器のサービス寿命が3.5か月近く延長されました。年間のコンベアベルト調達コストは、経済的利益をもたらす大きな利益を得るために167万元節約できます。インテリジェントな監視と識別と周波数変換速度規制技術を使用した後、スタッフを削減し、効率を改善するというビジネス目標が効果的に達成されました。技術的な最適化の後、各移転ポイントで固定位置労働者と検査およびメンテナンスの労働者を設定する管理モードと比較して、人件費は月に約144,000元を削減できます。

5つの結論

(1)このプロジェクトの石炭鉱山の9つの主要な石炭流輸送ラインのベルトコンベアの動作モードと制御方法の研究により、主要な石炭流輸送システムのインテリジェント変数周波数制御プラットフォームが構築されています。インテリジェントな認識と画像取得機能を備えたカメラは、輸送ルートと転送ポイントにインストールされます。画像の獲得とデータ処理の後、直感的で視覚的なグラフィックとデータが取得されます。これは、隠された危険のタイムリーなトラブルシューティングと取り扱いに便利です。同時に、インテリジェントコントロールの省エネ効果を達成するために、コンベア速度は石炭の流れに従って自動的に調整されます。

(2)主要な石炭流輸送システムの変換と操作の後、複数の位置の手動操作とメンテナンスのエラーのリスクを減らすだけでなく、労働者の個人的な安全を保証するだけでなく、コンベアベルトやローラーなどの機器の摩耗を減らし、サービス寿命を延ばします。計算によると、1か月あたり481,000元の電気料金を節約し、コンベアベルト機器の調達費用で167万元を節約し、人件費を月に144,000元を削減し、経済的および安全上の利点が大幅に削減されます。

英語

英語