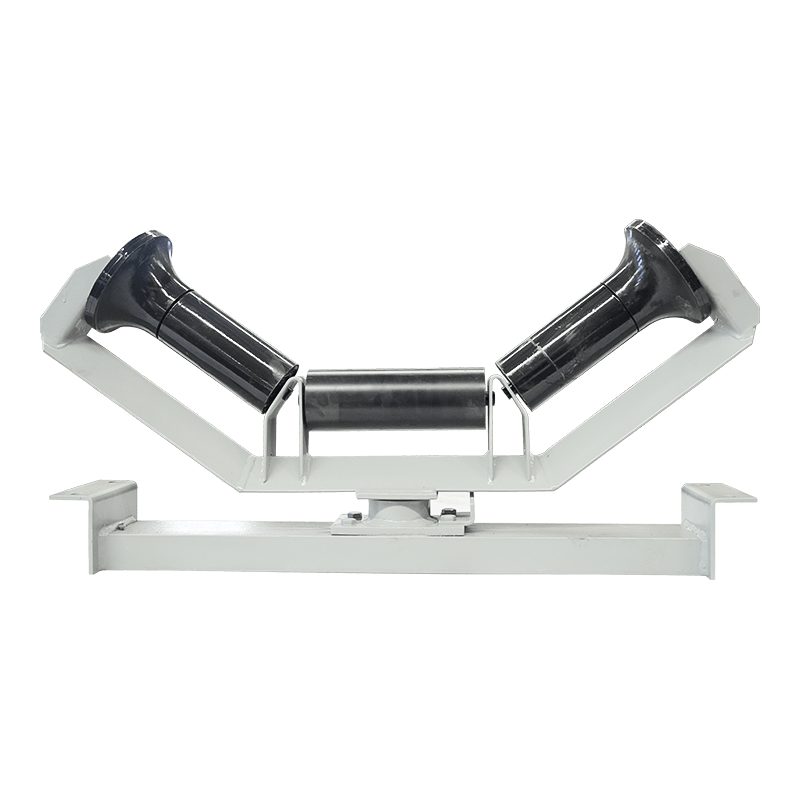

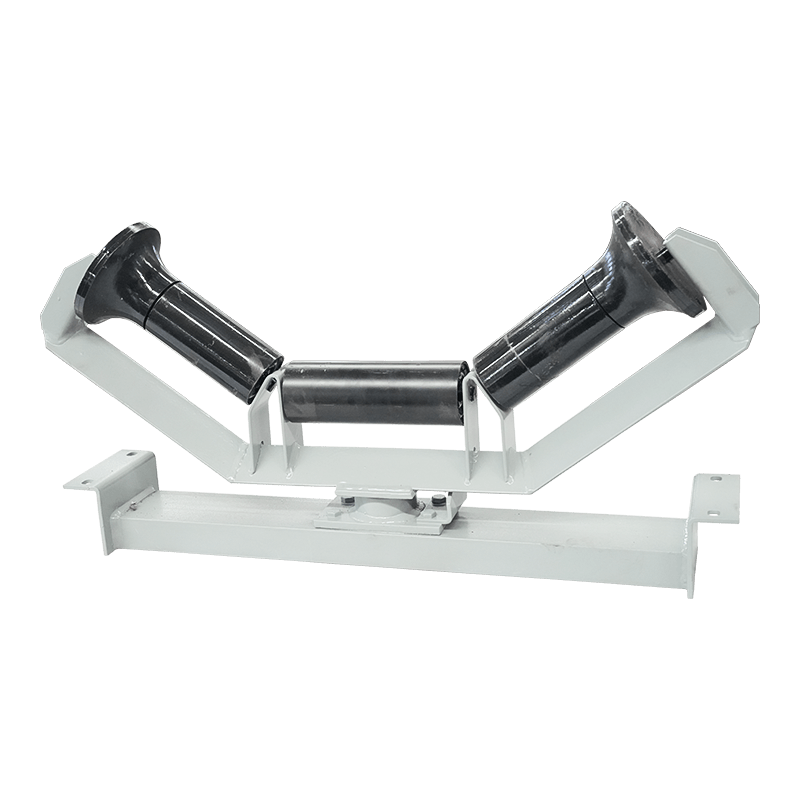

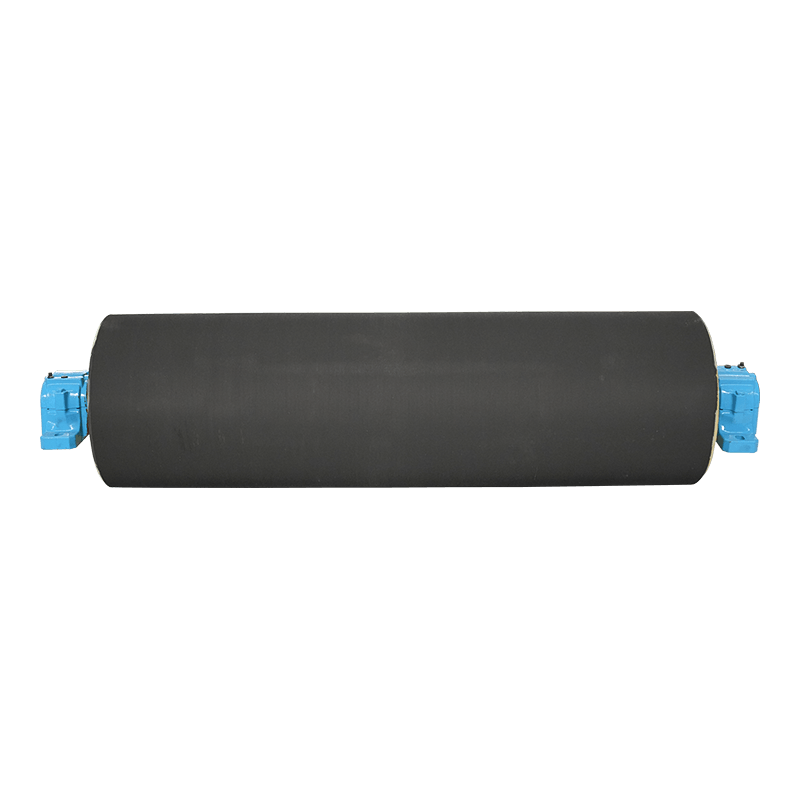

ベルトコンベアテーパーアイドラー

テーパーローラーは、主に材料の輸送、輸送、保管に使用される一般的なコンベアベルト補助装置です。複数の円錐形のローラーとサポート構造で構成され、材料の動きはローラーの回転によって達成されます。テーパーローラーの作業原理は、材料の摩擦と重力の加速に基づいています。材料がコンベアベルトを介して輸送されると、それらはローラーによって支えられ、押し出され、同時にローラーが材料に接触する表面に摩擦が生成されます。この摩擦により、材料が前進し、動きの間に徐々に加速します。

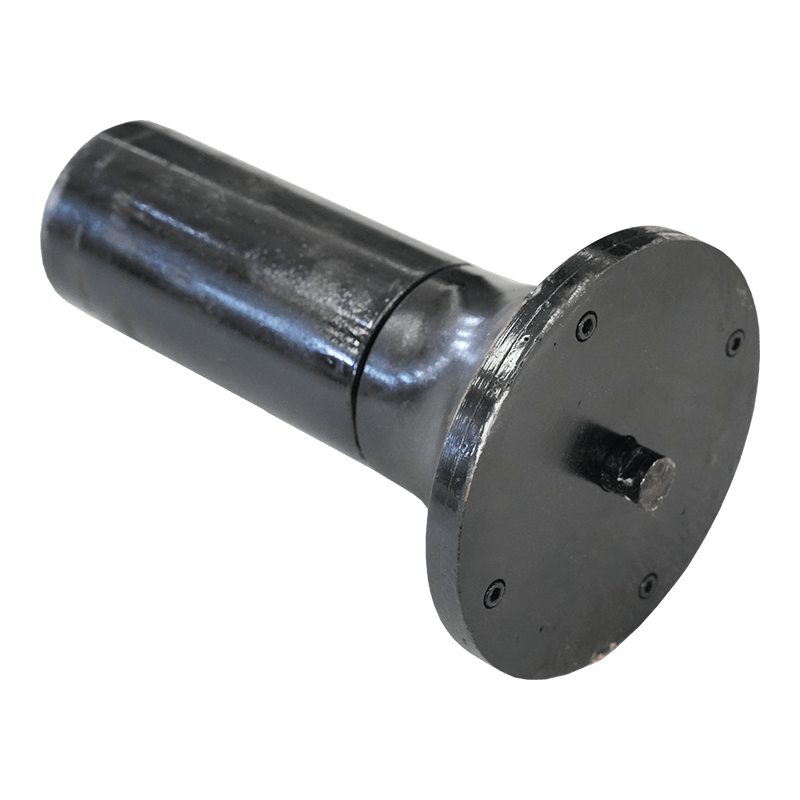

テーパーローラーの最大の特徴は、ローラーの間のギャップが徐々に収縮し、大きくて小さくなるようになることです。この設計により、材料を移動中に徐々に絞ることができ、それにより、より良い伝達効果が得られます。より大きな直径ローラーが材料を押し、より小さな直径ローラーを使用して材料の動きを安定させます。合理的なローラー配置と適切なテーパー角度を通じて、テーパーローラーは安定した効率的な材料輸送を実現できます。

仕様

パフォーマンス機能:

効率的で安定:テーパーローラーのテーパー構造は、材料の動きの軌跡を安定させ、伝達効率を向上させるのに役立ちます。

省エネと環境保護:テーパーローラーの設計により、コンベアベルト上の材料のスライド摩擦が減少し、エネルギー消費が減少します。

強力な適応性:テーパーローラーは、さまざまな材料の特性と輸送のニーズに応じて調整および最適化でき、優れた適応性を備えています。

簡単なメンテナンス:テーパーローラーにはシンプルな構造があり、簡単にインストールして保守し、ダウンタイムと修理コストを削減します。

応用: 鉱業、港、食品、倉庫3

連絡を取り合う

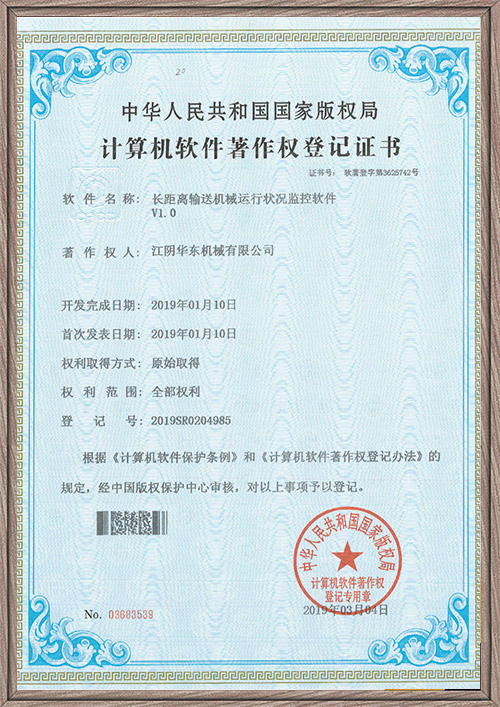

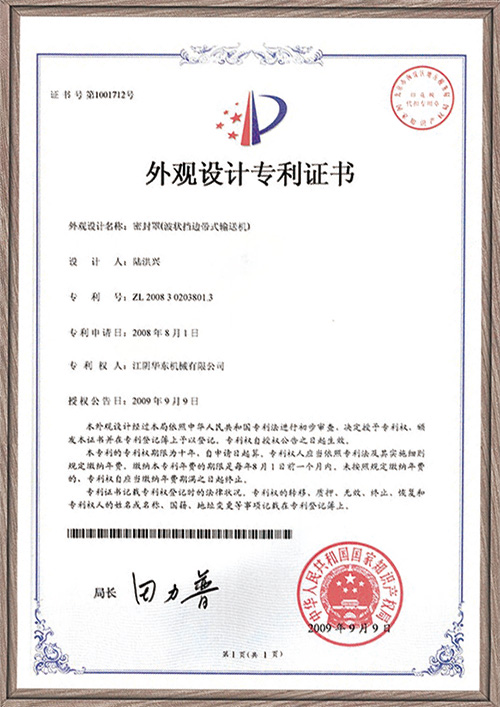

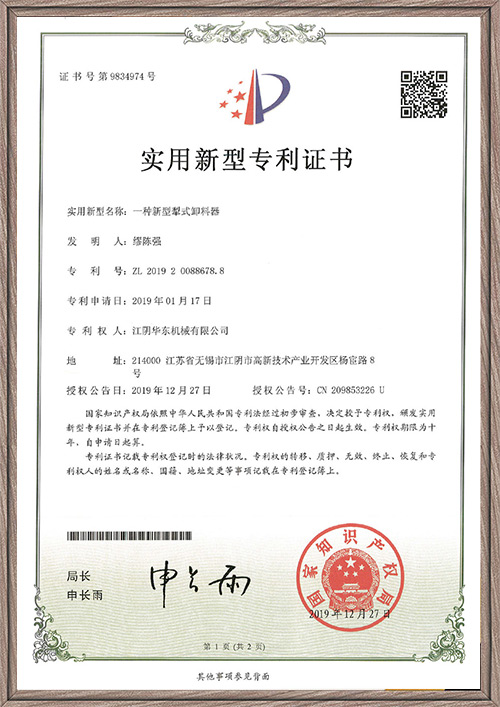

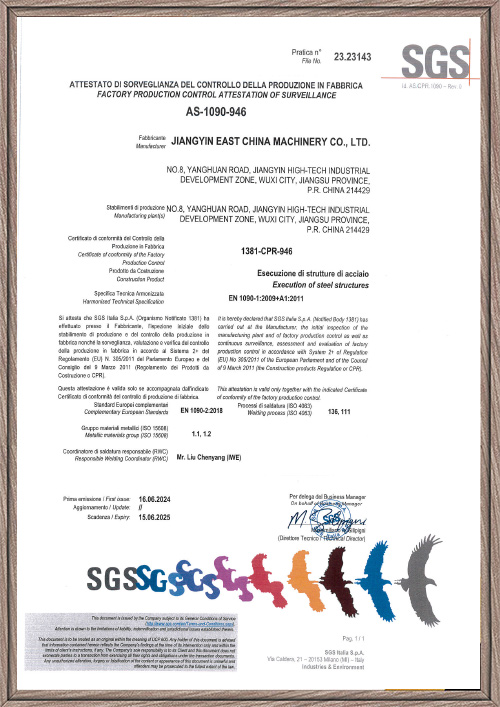

当社は製品の研究開発と投資に重点を置き、政府からの多大な支援を受けて高揚力コンベヤ工学技術の研究センターを設立し、多くの大学や太原大学などの有名な組織と広範な技術交流と協力を発展させてきました。科学技術大学、東北大学、北京鉄鋼設計研究所、北京巻上搬送機械研究所、ドイツのコンティッチ社、英国のSBS社、ドイツのKoCH社など。製品の研究開発においては22件の国内特許を連続取得しています。

-

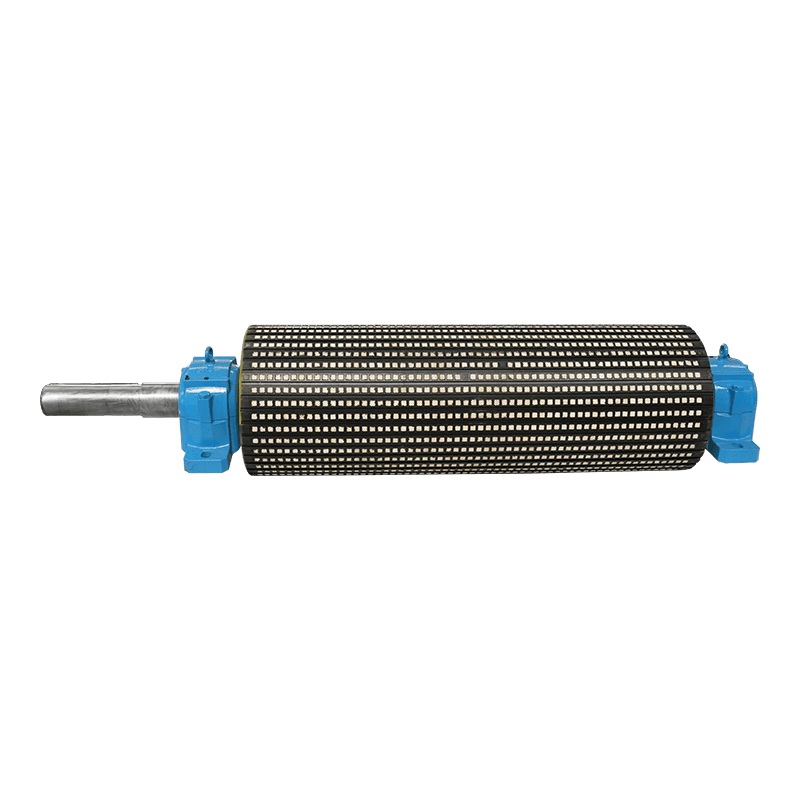

セラミックラグコンベアプーリーは、超硬いセラミックディスクが埋め込まれた金属ローラーの表面に特別なゴム製コーティングを備えたドライブまたはリダイレクトプーリーです。セラミックローラーは、耐摩耗性、滑り防止特性、長寿命、メンテナンスのない動作、低回転抵抗、および高負荷容量を提供します。 1 セラミック遅延コンベアプーリー ? ベース(コア):構造強度...

続きを読む -

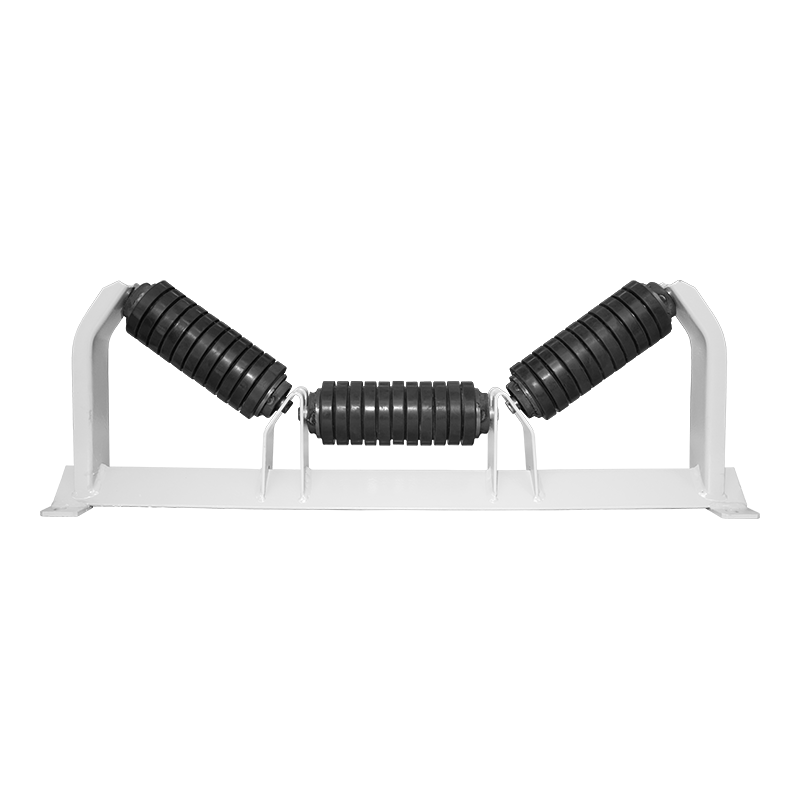

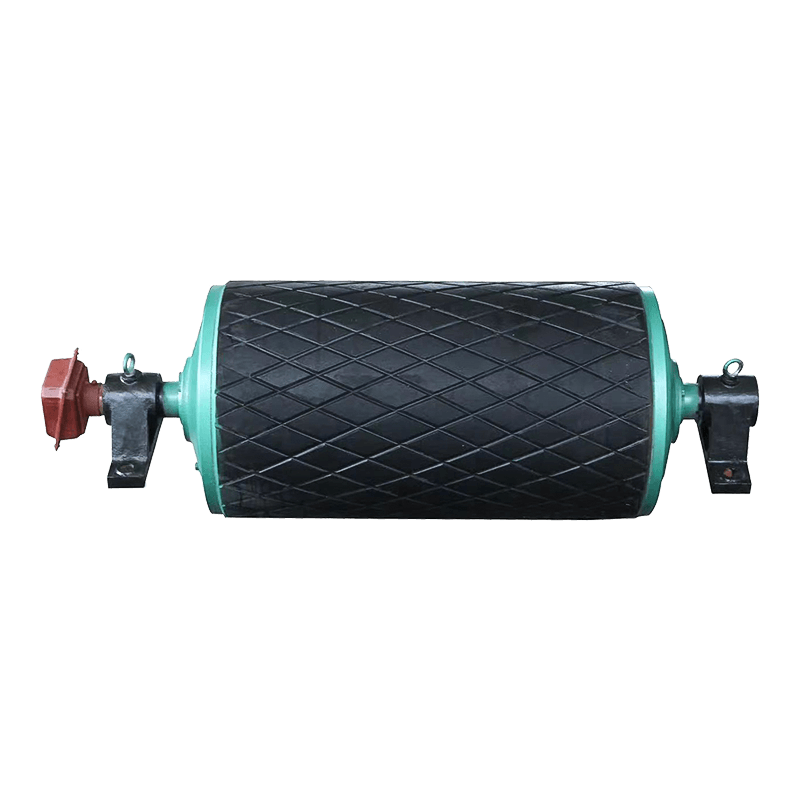

ベルトコンベヤートラッジドラー コンベアベルトをサポートする重要なコンポーネントです。それらの状態は、効率、エネルギー消費、および機器の寿命を伝えることに直接影響します。トラフのアイドラーは、屋外、ほこりっぽい、非常に腐食性の環境で広く使用されています。それらは、ほぼすべての重荷輸送アプリケーションに不可欠です。通常、トラフのアイドラーは30度のトラフ角で設計されており、通常は2...

続きを読む -

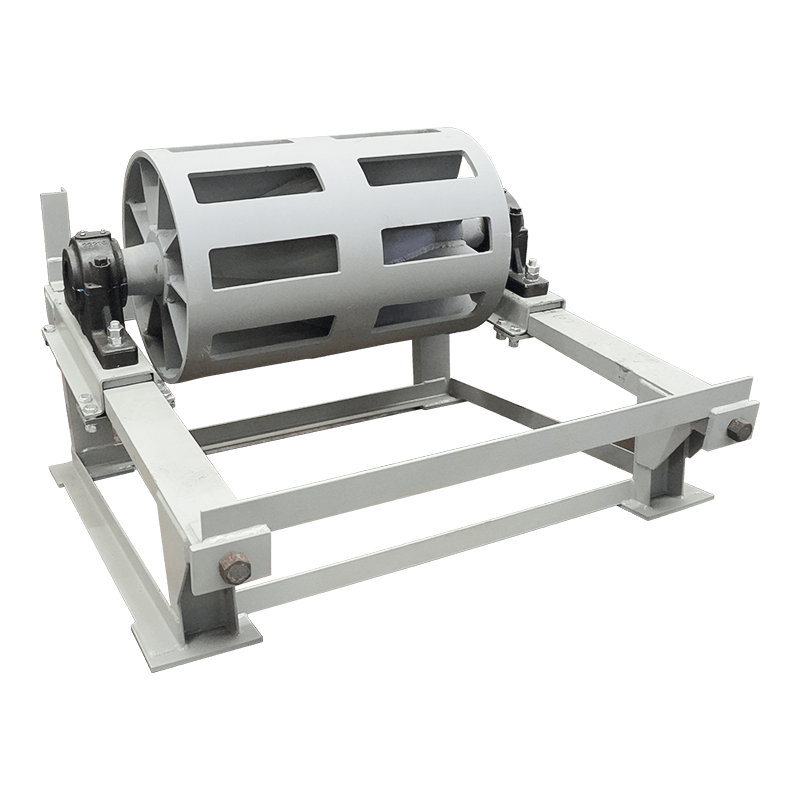

1. の寿命を延ばすための4つのメンテナンス措置 電動プーリードライブ 定期的にベルトの張力を確認してください 問題:張力が緩すぎると滑りを引き起こす可能性がありますが、張力が厳しすぎると耐摩耗性が高くなります。 ...

続きを読む

の調整と最適化プロセス テーパーアイドラー

1.材料の特性を特定します

材料タイプ:輸送される材料の種類(鉱石、食品、化学製品など)を理解します。これは、異なる材料が異なる流動性と摩擦特性を持っているためです。

材料の形状と重量:形状(粒状、ブロック、粉末など)と材料の重量は、輸送中の挙動に影響し、必要なローラーの形状と構成を決定します。

2。円錐角を調整します

コーン角度の選択:材料の特性と輸送速度に従って、適切なコーン角を選択します。一般的に言えば、より大きな円錐角(30度など)は、材料をスムーズに滑らせるのに役立つ流動性や重い材料の材料に適しています。コーン角度が小さいことは、流動性が良好な材料に適しています。

動的適応:実際のアプリケーションでは、最良の輸送効果を確保するために、さまざまな労働条件と材料特性に従ってリアルタイムの調整が必要になる場合があります。

3.ローラー間隔を最適化します

ローラー間隔設定:テーパーアイドラー(通常は100mmから300mm)間の間隔を調整し、材料のサイズと重量に応じて設定します。間隔が大きすぎると材料が落ちます。間隔が小さすぎると摩擦と摩耗が増加します。

均一な圧力分布:ローラーのレイアウトが材料の重量を均等に分配し、過度の局所圧力によって引き起こされるローラー損傷を防ぐことができることを確認してください。

4。テストと評価

操作テスト:調整後、実際の操作テストを実施して、材料の流れと蓄積を観察します。輸送効率、材料分布、および運搬速度を監視して、調整効果を評価します。

データ分析:操作データを収集し、スライド速度、摩耗、材料の安定性など、テーパーローラー上の材料の性能を分析します。

5。フィードバックと改善

継続的な最適化:実際の操作からのフィードバックによると、コーン角のリセットやローラー間隔の調整など、必要な微調整と最適化を行います。

記録と更新:将来のプロジェクトでの参照と適用のための最適化プロセスの成功と失敗のレッスンを記録します。

6。環境要因の包括的な検討

作業環境:材料の特性と輸送プロセスに対する周囲温度、湿度、その他の要因の影響を考慮し、必要に応じて対応する調整を行います。

機器のメンテナンス:定期的にテーパーローラーと関連する機器を調べて維持して、それらが良好な状態で動作し、障害とダウンタイムを減らすことを確認してください。

英語

英語