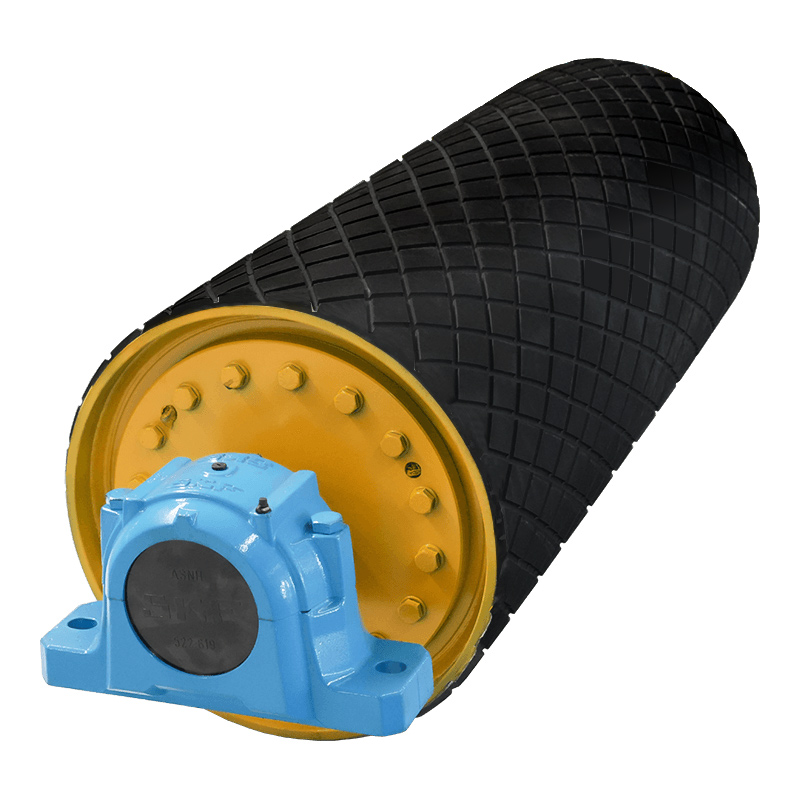

ゴムコーティングされたプーリー

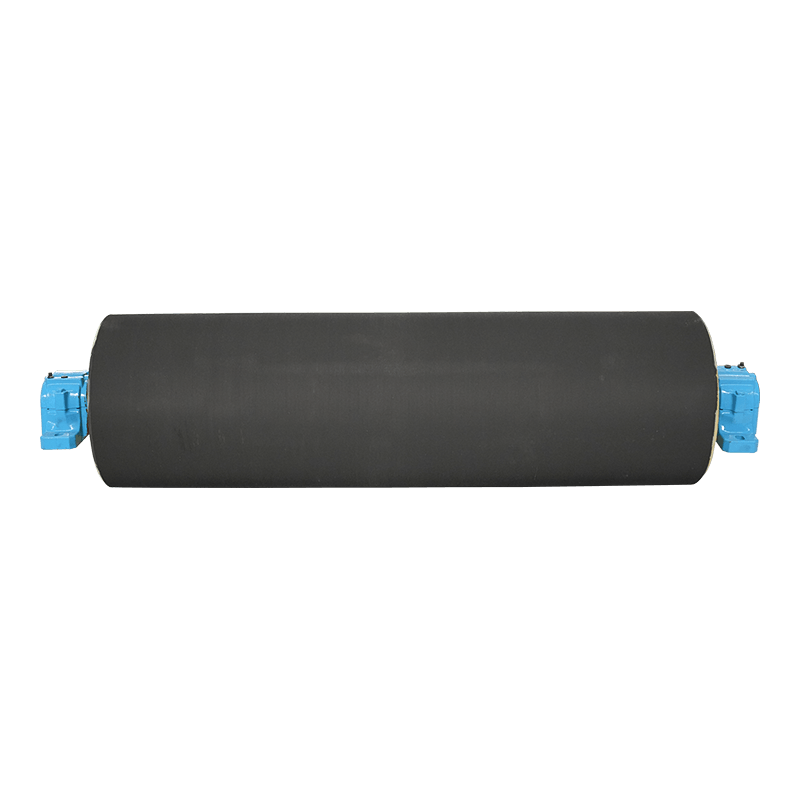

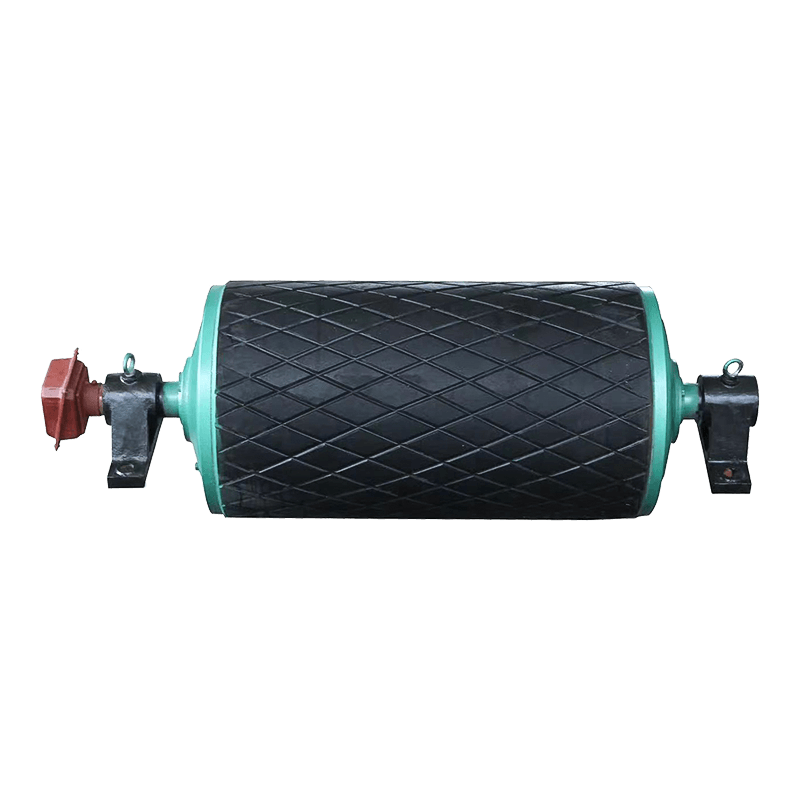

ゴム製のローラーは、ベルトコンベア輸送システムの重要なコンポーネントとコンポーネントです。ローラーのゴム製コーティングは、コンベアシステムの動作条件を効果的に改善し、金属ローラーを摩耗から保護し、コンベアベルトの滑りを防ぎ、ローラーとベルトを同期して動作させることができるため、効率的で大規模なものを確保できます。ベルトの容量操作。ドラムのゴム製コーティングは、ドラムとベルトの間のスライド摩擦を効果的に防ぎ、ドラム表面の材料の接着を減らし、それによりベルトの偏差と摩耗を減らすこともできます。3

仕様

遅延材料:天然ゴム、ニトリルゴム、クロロプレンゴム、EPDMゴム、ポリウレタンなどを使用できます。

ゴム化されたローラー技術は、2つのカテゴリに分かれています。熱い加硫の遅れたテクノロジーなどの従来のゴムの遅れは、主にラバーとローラーを加硫タンクを介して、ゴム製パネルとローラーの間の結合強度を確保します。 2番目のタイプは、コールド加硫です。ゴムコーティング技術は、特別なコールド加硫法を使用して、ローラーとゴムコーティングパネルを直接結合します。現場でのコーティングおよび地下コーティングに使用できます。そのテクノロジーは比較的進んでおり、人件費を大幅に削減します。

製造プロセス:一般的に言えば、ドラムのメインシャフトは、負荷条件に応じて次の2つのタイプに分けることができます。

(1)マンドレルは、リダイレクトドラムセットのシャフトなど、曲げモーメントのみを負担します。

(2)回転シャフトは、伝送ローラーセットのシャフトなど、同時にモーメントとトルクを曲げます。シャフトの材料は、一般に丸めまたは鍛造炭素鋼または合金鋼です。通常の材料は中程度の炭素鋼であり、No。45鋼はより一般的です。一般的に使用されている、大きな力と限られたサイズのシャフト、および特定の特別な要件を持つシャフトには合金鋼を使用でき、選択された材料はクロム40です。必要に応じて、シャフトは一般に熱処理または表面強化処理を受ける必要がありますそのメカニックを改善するため。性能と耐摩耗性など、通常の温度では、合金鋼と炭素鋼の弾性率は非常に異なるため、合金鋼を使用してシャフトの剛性を改善することはできません。シャフトの材料は一般に消光および焼却されており、シャフト強度指数が要件を満たしていない場合に伝送ローラーの場合、クエンチングと焼き戻し治療を組み合わせて、対称的な周期的な曲げ許容応力に従ってチェックすることもできます。バレルスキンデザインの技術的要件は次のとおりです。(1)鋼板の皮膚の皮膚は、鋼板の転がり方向に沿ってカールする必要があります。 mm;

(3)ドラムがゴムになった後の縦方向の溶接は、超音波またはX線の欠陥検出を受ける必要があります。一端から始まり、総長さの20%を検出し、溶接は国家標準レベル2に達します。欠陥の検出長が2倍になった場合、倍増後に欠陥検出長がまだ資格がない場合、要件が満たされるまで完全な長さの欠陥検出が実行されます。

(4)転がった皮膚の丸さ耐性は0.5を超えてはなりません。

(5)材料:Q235鋼、降伏強度は235 n/m2です。中サイズのローラーセットと軽量ローラーセットの場合、ハブの外径が220mmを超えると、鋳鋼が使用されます。軽量ローラーセットの場合、ホイールハブの外径がホットロールした丸い鋼を使用する場合、220mm未満の場合、国家基準に準拠する必要があります。

アプリケーションエリア:鋼、冶金、石炭、セメント、発電、肥料、穀物デポ、港、その他の産業。

連絡を取り合う

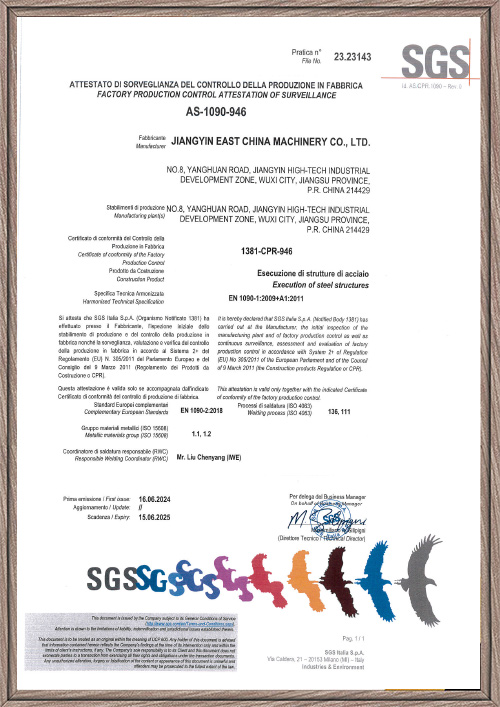

当社は製品の研究開発と投資に重点を置き、政府からの多大な支援を受けて高揚力コンベヤ工学技術の研究センターを設立し、多くの大学や太原大学などの有名な組織と広範な技術交流と協力を発展させてきました。科学技術大学、東北大学、北京鉄鋼設計研究所、北京巻上搬送機械研究所、ドイツのコンティッチ社、英国のSBS社、ドイツのKoCH社など。製品の研究開発においては22件の国内特許を連続取得しています。

-

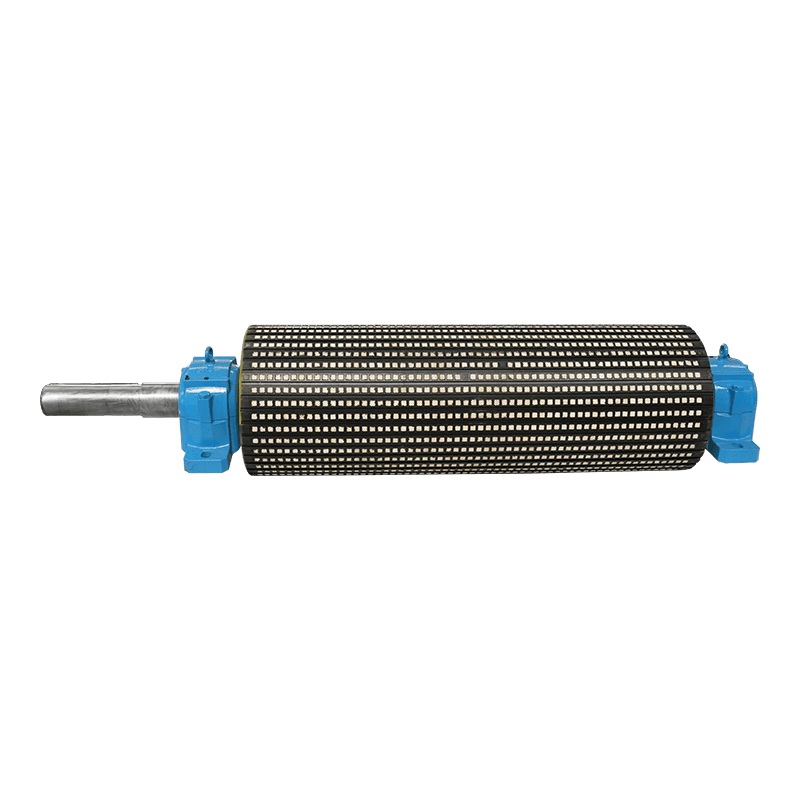

セラミックラグコンベアプーリーは、超硬いセラミックディスクが埋め込まれた金属ローラーの表面に特別なゴム製コーティングを備えたドライブまたはリダイレクトプーリーです。セラミックローラーは、耐摩耗性、滑り防止特性、長寿命、メンテナンスのない動作、低回転抵抗、および高負荷容量を提供します。 1 セラミック遅延コンベアプーリー ? ベース(コア):構造強度...

続きを読む -

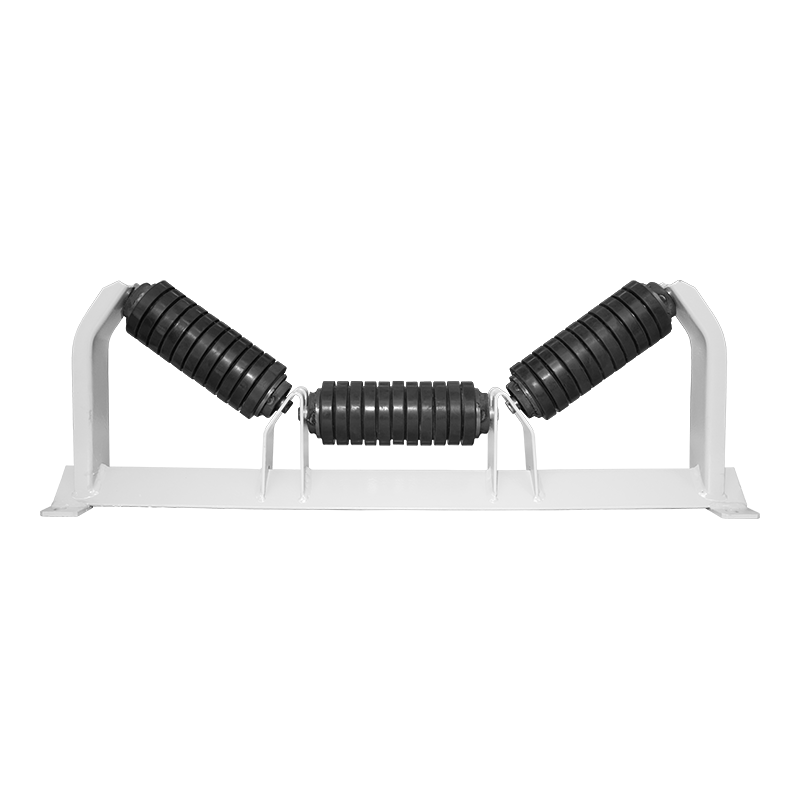

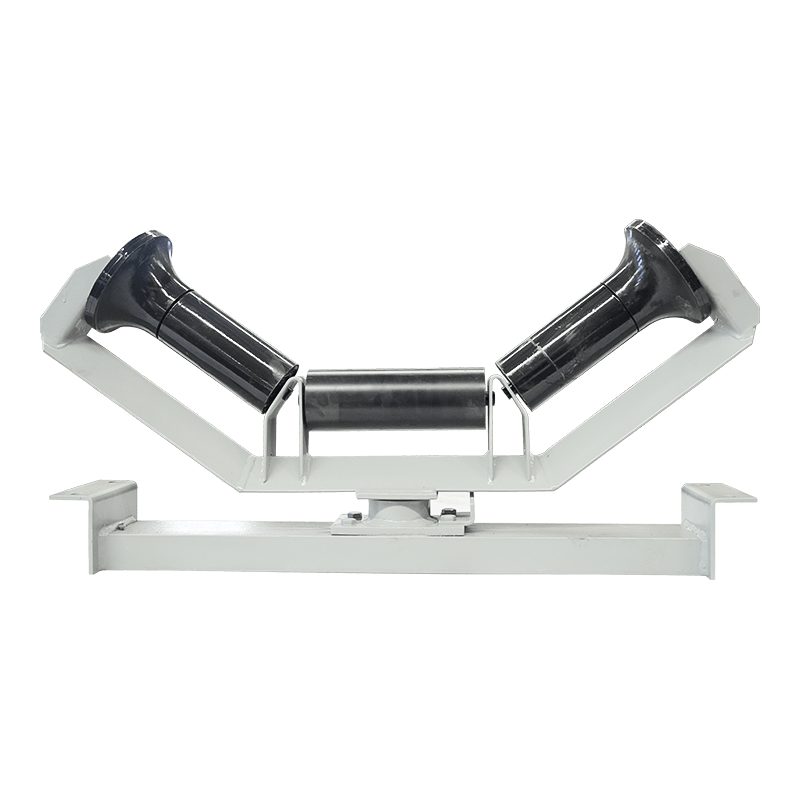

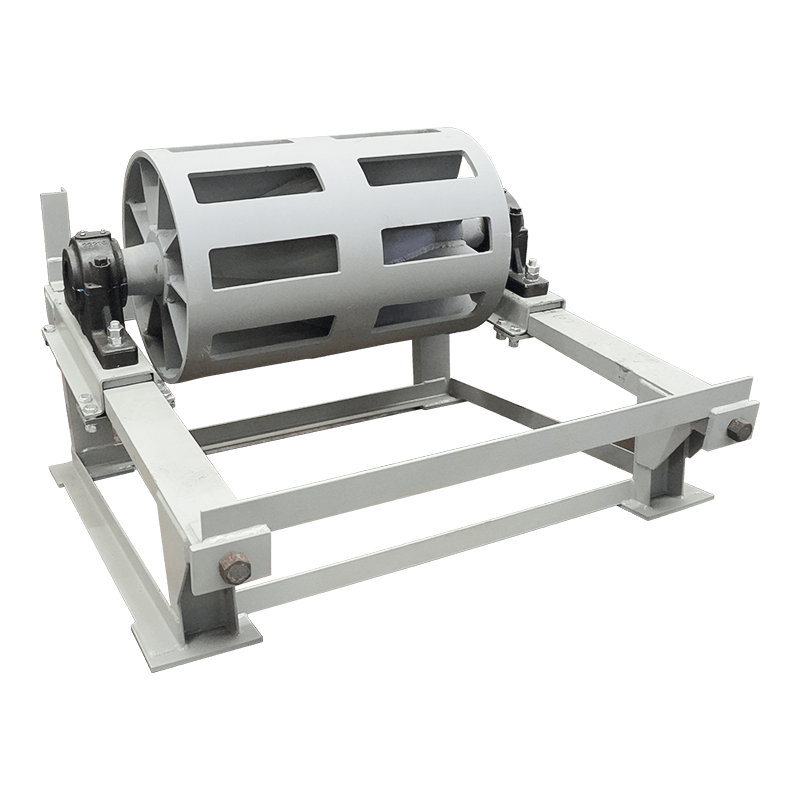

ベルトコンベヤートラッジドラー コンベアベルトをサポートする重要なコンポーネントです。それらの状態は、効率、エネルギー消費、および機器の寿命を伝えることに直接影響します。トラフのアイドラーは、屋外、ほこりっぽい、非常に腐食性の環境で広く使用されています。それらは、ほぼすべての重荷輸送アプリケーションに不可欠です。通常、トラフのアイドラーは30度のトラフ角で設計されており、通常は2...

続きを読む -

1. の寿命を延ばすための4つのメンテナンス措置 電動プーリードライブ 定期的にベルトの張力を確認してください 問題:張力が緩すぎると滑りを引き起こす可能性がありますが、張力が厳しすぎると耐摩耗性が高くなります。 ...

続きを読む

間の結合強度を確保する方法 ゴムコーティングされたプーリー そしてメタルローラー?

1。表面の準備

洗浄:洗剤または溶媒(イソプロピルアルコールやアセトンなど)を使用して、金属ローラーの表面を完全にきれいにして、グリース、ほこり、および可能な汚染物質を除去します。結合効果に影響を与える可能性のある残留洗剤がないことを確認してください。

機械的処理:表面の粗さを増加させるために、サンドペーパーまたは研磨ツールでローラー表面を粉砕します。一般に、粗さはRA 1.6と3.2ミクロンの間にあることをお勧めします。これは、接着剤の機械的噛み咬傷を高めるのに役立ちます。

2。ゴムと接着剤を選択します

ゴム材料の選択:作業環境の要件に従って、適切なゴムタイプを選択します。たとえば、天然ゴムは優れた耐摩耗性と接着性があり、クロロプレンゴムは湿った環境に適しており、ポリウレタンゴムは耐性と涙抵抗に優れています。

接着剤の選択:接着剤が金属とゴムの両方と良好な互換性を持っていることを確認してください。一般的に使用される接着剤には、ポリウレタン接着剤とクロロプレンゴムの接着剤が含まれ、さまざまな用途で良好な結合強度を示します。

3。コーティング方法

ホット加硫:ゴム材料を予熱した硫化型に入れ、圧力をかけて、ゴムと金属ローラーの間の密接な接触を確保します。ゴムは、金属への接着を強化するために加熱によって加熱されます。

コールド加硫:室温では、接着剤が金属ローラーの表面に均等に塗布され、ゴムがすぐに取り付けられ、自然に治療するために残されます。この方法は現場での建設に適していますが、硬化効果に対する周囲の湿度と温度の影響に注意を払う必要があります。

4。押し込みと硬化

圧力の適用:特別な備品または押しプレートを使用して、均一な圧力をかけて、ゴムと金属の表面間の完全な接触を確保します。圧力のサイズと時間は、使用されるゴムと接着剤の特定の要件に従って決定する必要があります。

治療硬化:熱い加硫の後、加硫プロセスを完了するために適切な温度と時間を維持する必要があります。コールド加硫には、通常24時間かかる接着剤の指示に従って自然な硬化が必要です。

5。品質検査

ピールテスト:結合が完了した後、ゴムコーティングと金属ローラーの間の結合強度を評価するために、ピール強度テストが実行されます。標準テストには通常、引張テストが含まれます。

目視検査:表面に泡、皮むき、または亀裂がないか、全体的なコーティングの完全性と均一性を確保してください。

6。治療後とメンテナンス

定期的な検査:特に過酷な作業環境では、剥がれや摩耗がないことを確認するために、ゴムコーティングの状態を定期的にチェックすることをお勧めします。

メンテナンス計画:システムの通常の操作を確保し、そのサービス寿命を延長するために、タイムリーに見つかった問題を修復または再コーティングするメンテナンス計画を確立します。

英語

英語